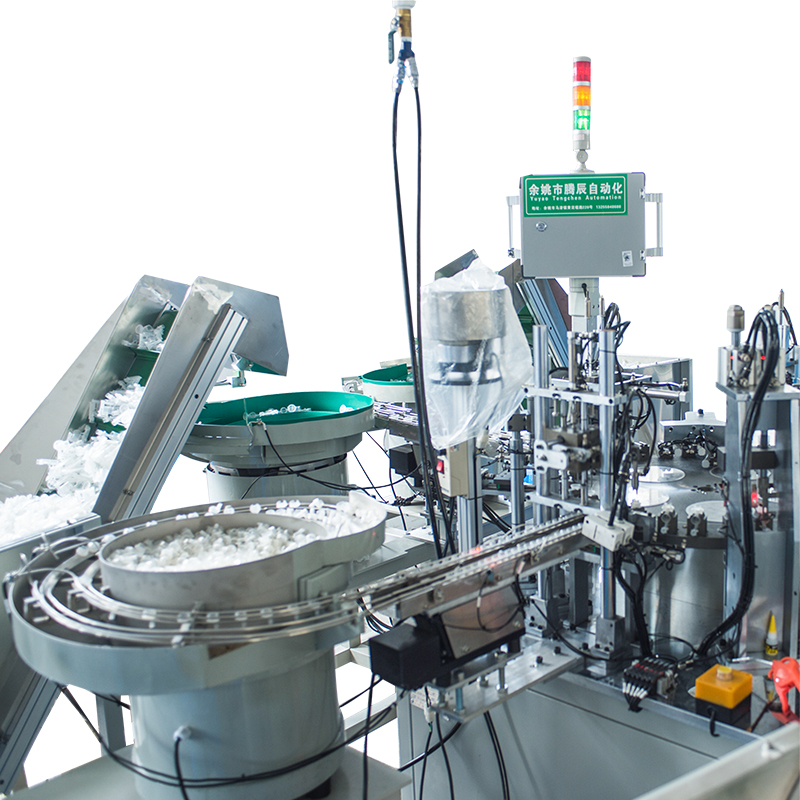

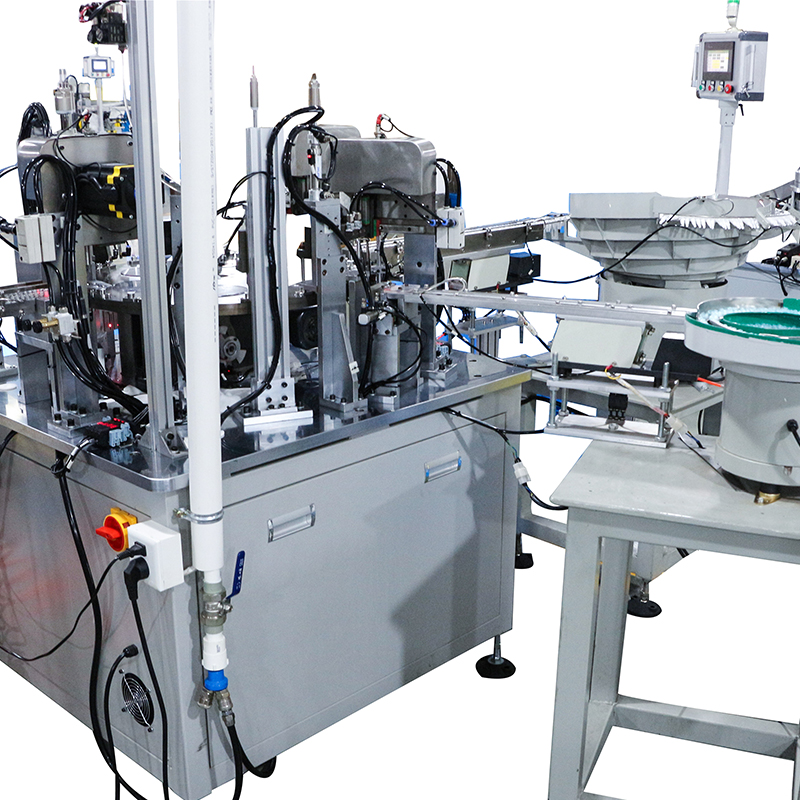

Sistem pemakanan dan orientasi topi automatik adalah penting untuk mesin pemasangan atas cakera, memastikan topi diletakkan di kedudukan yang betul sebelum pemasangan. Sistem ini biasanya menggunakan pengumpan getaran atau sistem suapan linear yang tepat mengarahkan topi, memastikan mereka diselaraskan dalam arah yang betul untuk dimasukkan ke dalam botol. Proses automatik ini menghapuskan keperluan penempatan topi manual, secara drastik mengurangkan keperluan buruh dan kemungkinan kesilapan manusia. Akibatnya, kitaran pengeluaran lebih cepat, dan pemasangan menjadi lebih konsisten, yang seterusnya meningkatkan kecekapan pengeluaran secara keseluruhan dengan mempercepatkan masa kitaran dan mengurangkan risiko kecacatan akibat misalignment.

Mekanisme pemakanan botol automatik adalah satu lagi ciri penting dalam moden Mesin pemasangan atas cakera . Sistem ini menggunakan penghantar, lengan robot, atau peranti berputar untuk mengangkut botol dari satu stesen ke seterusnya, memastikan bahawa ia dibentangkan ke garisan pemasangan dengan cara yang seragam. Dengan mengautomasikan langkah ini, mesin dapat memastikan botol diselaraskan dengan betul, mengurangkan masa yang dibelanjakan oleh pengendali secara manual meletakkan botol ke kedudukan. Automasi ini bukan sahaja meminimumkan kesilapan pengendalian tetapi juga menyumbang kepada throughput yang lebih tinggi, kerana sistem dapat mengendalikan jumlah botol yang besar secara konsisten tanpa melambatkan atau memerlukan intervensi manual, yang membawa kepada operasi yang lebih diperkemas.

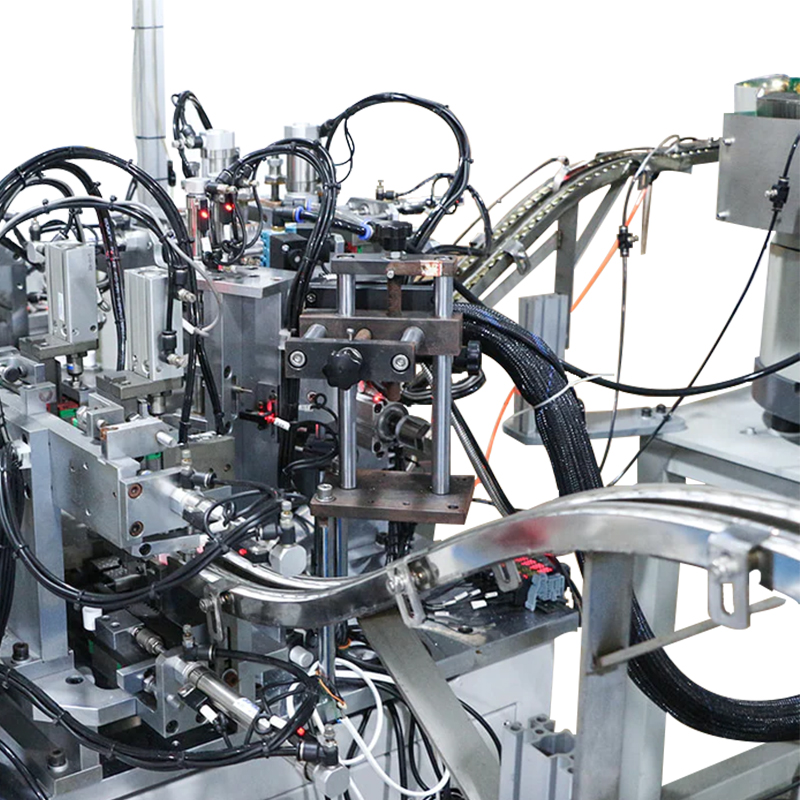

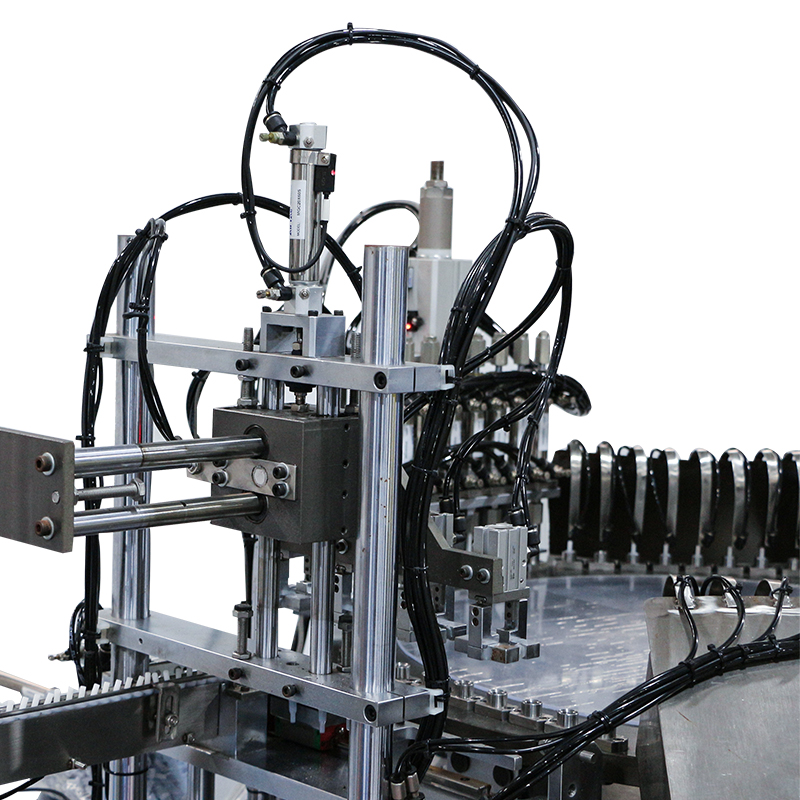

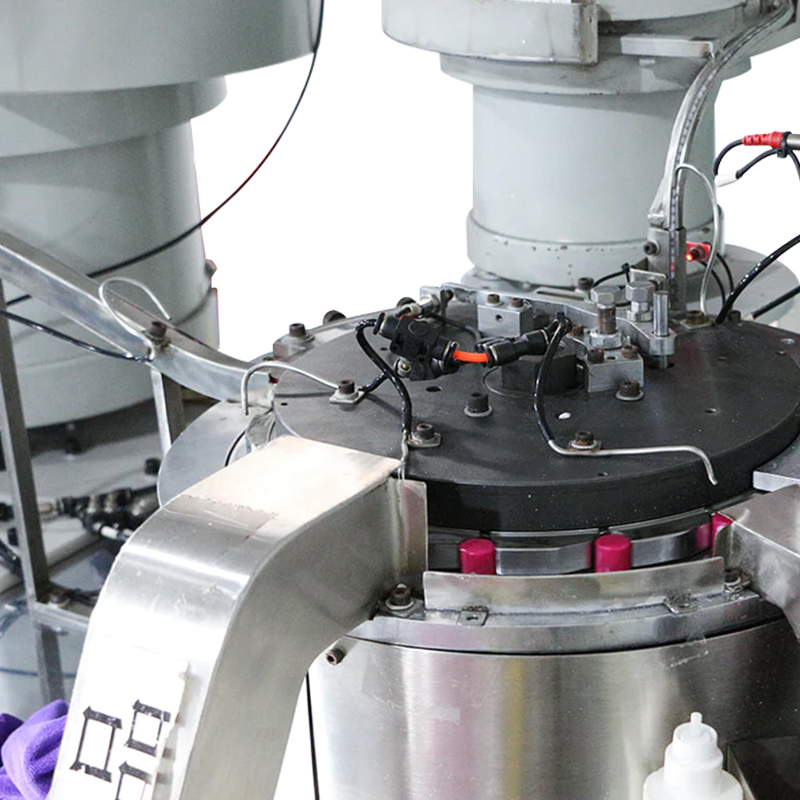

Penyisipan CAP dan pengedap adalah antara peringkat paling kritikal dalam proses pemasangan atas cakera. Mesin lanjutan dilengkapi dengan mekanisme automatik yang menyelaraskan dan memasukkan topi ke botol dengan ketepatan. Biasanya, mesin ini menggunakan sistem pneumatik atau servo untuk memastikan bahagian atas cakera dimasukkan pada sudut yang betul dan dilampirkan dengan selamat ke botol. Pengedap automatik memastikan bahawa bahagian atas cakera dimeteraikan dengan ketat, mencegah kebocoran atau pencemaran produk. Ciri automasi ini mengurangkan risiko penempatan topi yang tidak konsisten, meminimumkan downtime pengeluaran akibat kegagalan meterai, dan meningkatkan kebolehpercayaan produk.

Kawalan pengetatan dan tork automatik adalah penting untuk memastikan bahawa bahagian atas cakera diikat dengan selamat ke botol tanpa terlalu ketat atau mengetatkan. Sistem ini disepadukan ke dalam mesin untuk memohon jumlah tork yang betul ke topi menggunakan teknologi pemantauan dan pelarasan tork. Dengan secara automatik mengawal tekanan yang digunakan semasa proses pengetatan, mesin memastikan bahawa topi dimeteraikan dengan betul, menghalang kebocoran dan memastikan integriti produk. Automasi ini mengurangkan kemungkinan kesilapan manusia dan meminimumkan keperluan untuk pelarasan pasca pengeluaran, menghasilkan proses pemasangan yang lebih efisien dan boleh dipercayai. Ia mengurangkan haus dan lusuh pada kedua -dua topi dan botol, membantu memanjangkan jangka hayat peralatan pengeluaran.

Sistem penglihatan yang disatukan ke dalam mesin pemasangan atas cakera adalah penting untuk memastikan kualiti produk yang konsisten. Sistem ini menggunakan kamera resolusi tinggi, sensor optik, dan algoritma AI untuk memeriksa secara visual setiap pemasangan cakera atas kerana ia berlangsung melalui garis pengeluaran. Mereka dapat mengesan kecacatan seperti topi yang tidak sejajar, meterai yang rosak, bahagian yang hilang, atau botol yang cacat. Sekiranya sebarang isu dikenalpasti, sistem secara automatik menolak produk yang cacat, memastikan bahawa hanya produk memenuhi piawaian kualiti bergerak ke hadapan dalam proses. Dengan mengautomasikan kawalan kualiti, sistem penglihatan mengurangkan keperluan pemeriksaan manual dan membantu mengekalkan tahap konsistensi dan ketepatan produk yang tinggi.